Mercado Electrónica. Suministro de Semiconductores

A raíz de la conocida crisis de semiconductores que estamos viviendo durante estos dos últimos años (2020 -2022), en diferentes conversaciones con clientes, colaboradores, familiares y amigos suelen salir las mismas preguntas

· “Pero…. ¿cómo es posible? ¿Por qué no se ha previsto?”

· “¿Por qué no construyen más fábricas?”

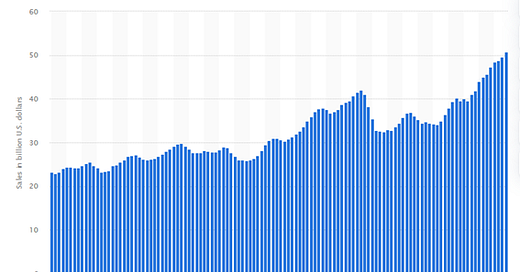

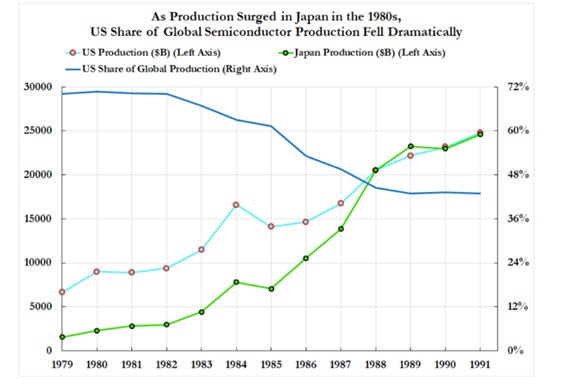

La principal causa de la crisis que estamos viviendo es el aumento de la demanda en un mercado que ya estaba tensionado. Las ventas han crecido un 35% desde enero de 2020. Bien es cierto que ha habido también una importante subida de precios por lo que la demanda real de unidades no ha tenido un crecimiento tan importante. Por tanto, podríamos hablar de una subida en la demanda de entre un 15 y un 20%.

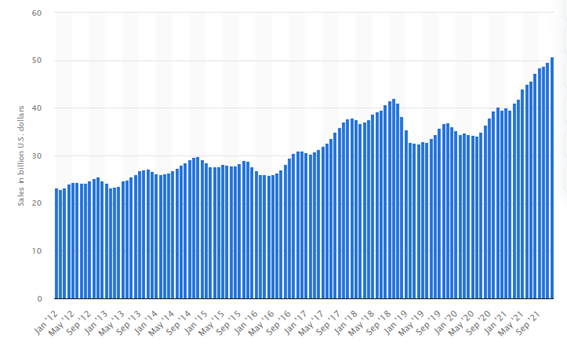

Este importante crecimiento de la demanda sobre un mercado, que funcionaba 24 horas al día y 365 días al año, ha provocado el caos que estamos viviendo. Los plazos de suministro se han disparado desde un plazo medio de 12 semanas hasta más de 25 semanas. Este es el plazo medio. Sin embargo, en Europa y en empresas como Bizintek la realidad que estamos viviendo es que tenemos plazos superiores a las 50 semanas en determinados componentes como Microprocesadores, Transistores y determinados tipos de sensores.

La solución podría parecer sencilla, incrementar la capacidad productiva. Aquí entra de lleno la segunda causa por lo que esta crisis se ha producido y por la que cada vez vemos con mayor preocupación que va a tardar más de lo esperado en solventarse. Esta segunda causa es la especialización de un sector muy especial.

Comienzos

Desde que, en los laboratorios de Bell en 1947, tres investigadores Shockley, Brattain y Bardeen colocaron dos diodos de germanio de forma consecutiva para crear el primer transistor, la fabricación de semiconductores ha seguido un camino increíblemente dinámico y veloz.

En 1958, Jack Killby, un ingeniero de Texas Instruments presentó el primer “chip” integrando un transistor en una lámina de germanio. El mercado de los circuitos integrados comenzó a crecer hasta la década de los 80 en la que tuvo un despegue meteórico.

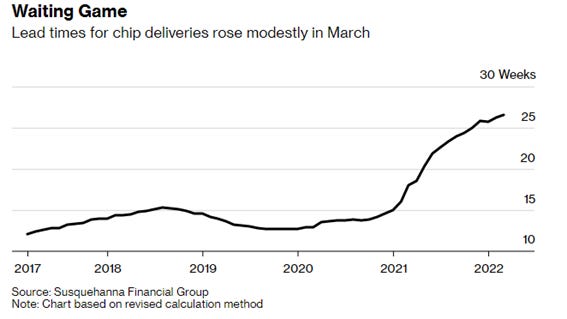

Entre los años 1980 y 2000 se libró una importante batalla entre USA, Europa y Japón por convertirse en los líderes de la fabricación de semiconductores. Japón supero a USA a principios de los 90 hasta que la crisis de Japón y la irrupción de las empresas coreanas y taiwanesas cambió el sector por completo. En los primeros años de fabricación de semiconductores todas las compañías era lo que se conoce como IDM (Integrated Device Manufacturer). Es decir, un fabricante de circuitos integrados que se encarga de todo el proceso de diseño y fabricación internamente.

Desde la década de los 80 hasta ahora el proceso de especialización ha sido muy fuerte en el proceso de diseño y fabricación de semiconductores. Recuerdo mi primer PC a finales de los 80. Era un 80286 de Intel. Aunque no es una medida exacta ni mucho menos del rendimiento de un semiconductor, el 286 tenía 134.000 transistores y una tecnología de fabricación de 1.500 nm. El Apple M1 Ultra cuenta con 114 mil millones de transistores y una tecnología de fabricación de 5nm. Por otro lado, contamos con microprocesadores en el mercado con un precio de 2 o 3 € que superan por mucho en capacidad a mi primer 286.

Especialización

En los años 80 se empezaron a crear lo que se conoce como “Foundries”, plantas de fabricación de semiconductores en las que se producen obleas semiconductoras que son encargos de otras empresas. Un ejemplo de foundry sería TSMC que actualmente es el líder con más del 50% del mercado. Con sede en Taiwan, se ha convertido en la gran dominadora de la fabricación de Semiconductores. Fue fundado por Morris Chang, ex trabajador de Texas Instruments, y desde su fundación apostó claramente por la especialización que comentábamos anteriormente. Es evidente que la estrategia ha dado sus frutos cuando incluso Intel ha cambiado su estrategia y también ha planteado empezar a fabricar chips para otras empresas.

Cuando se habla de que un chip u otro está fabricado con una tecnología de determinados nanómetros se habla de la precisión del proceso crítico dentro de la fabricación de un chip, el proceso de litografía. Dentro del proceso de fabricación de un chip el silicio se cubre con un material fotosensible y se expone a luz ultravioleta. Las zonas de material fotosensible expuesto luego son “eliminadas” mediante procesos químicos. Salvando las distancias, es un proceso similar al empleado en la fabricación de los circuitos impresos.

Este proceso también ha tenido un gran nivel de especialización en los últimos años. Y en este caso, el líder indiscutible es la empresa holandesa ASML. Actualmente es la única empresa en el mundo capaz de fabricar máquinas de litografía para fabricar chips por debajo de los 10 nm. Fundada en 1984 como una filial de Philips, hace ya unos años que tomó su propio camino y hoy copa más del 60% de las ventas mundiales de máquinas de litografía. Cotiza en el Eurostoxx50 y su evolución en los últimos años ha sido meteórica.

Inversión

Una vez visto un ligero recorrido desde la fabricación de los primeros chips hasta el nivel de especialización actual es conveniente hacer una reflexión sobre cómo se ha conseguido estos increíbles avances.

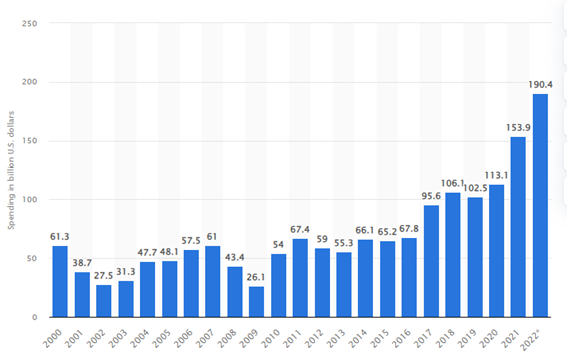

El principal, inversión. En la tabla inferior se detallan las inversiones productivas en billones de dólares de las empresas fabricantes de chips desde el año 2000. Esta información del año pasado ya se ha quedado corta en las previsiones de 2022.

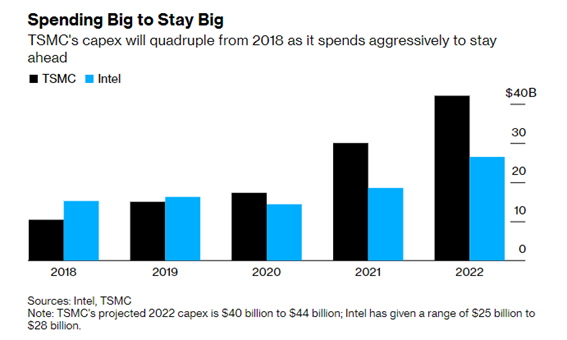

TSMC ha anunciado una inversión de 100.000 millones en 2022-2024. Samsung por su parte ha anunciado una inversión de 150.000 millones en los próximos 8 años. Intel ha invertido 20.000 millones en una nueva fábrica en EEUU y 17.000 millones para una fábrica en Alemania.

La UE ha anunciado unos fondos de 43.000 millones de los cuales 11.000 millones serán en ayudas directas. Todos los esfuerzos son bienvenidos, pero para recuperar el terreno perdido las inversiones deberían ser de un orden de magnitud mayor.

Estas mareantes cifras de inversión mantenidas durante tantos años han conseguido un desarrollo industrial impresionante lo que nos ha permitido hoy en día disfrutar de un aumento de la capacidad de proceso de los dispositivos electrónicos a la vez que se reducía su coste. Quizá el ejemplo más claro se pueda observar en la evolución por ejemplo de televisores o evidentemente en el boom de la telefonía móvil.

Cuellos de botella

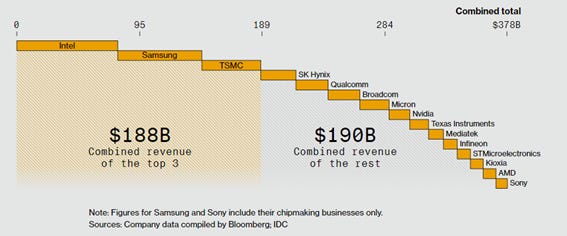

Esta especialización y enorme inversión necesaria para la fabricación de semiconductores ha conducido hacia un sector con importantes barreras de entrada y una concentración importante de proveedores.

Los principales fabricantes del mercado (IDM que comentábamos antes) han externalizado partes del proceso para reducir costes hacia “Foundries” como TSMC y Samsung. Prácticamente todos los fabricantes hoy en día dependen en cierta medida de que la difusión y litografía de las obleas de silicio se haga en auténticos especialistas como TSMC o Samsung. Esta concentración y especialización se puede observar en el siguiente gráfico de Bloomberg en el que se observa que los tres principales actores del mercado igualan la facturación de los 10 siguientes.

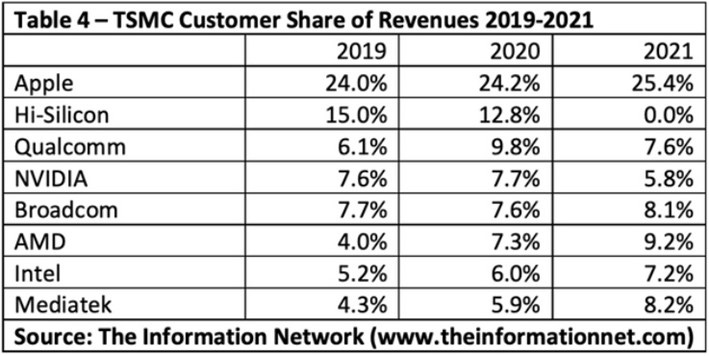

Un mercado ya previamente tensionado, en el que se produjeron diferentes paradas en el suministro durante el comienzo de la pandemia y un aumento posterior de la demanda de chips han generado una tormenta perfecta en la que el cuello de botella se ha generado principalmente en las “Foundries” (fabricantes de obleas). Por supuesto, ante un escenario como este los fabricantes han priorizado a sus principales clientes y sectores. Apple en el caso de TSMC supone un 25% de la facturación de TSMC.

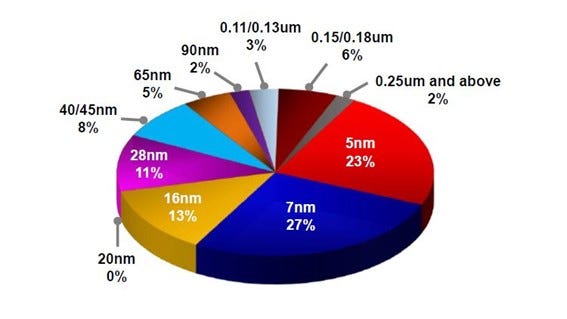

Si nos fijamos en la facturación de TSMC por tecnología de fabricación podemos ver los siguientes resultados. La tecnología empleada en los procesadores móviles, los procesadores de PCs y tarjetas gráficas más avanzadas se fabrican con una tecnología de 5 y 7 nm y suponen el 50% de la facturación de TSMC. Los microprocesadores empleados en sistemas más sencillos como podría ser el caso de muchos de los usados en automoción se fabrican en el rango de los 28 hasta 65 nm (24% de la facturación) para los procesadores y hasta los 200 nm para el esto de chips.

Soluciones y Problemas

Más fábricas. Las soluciones como es lógico pasan por aumentar capacidad productiva, es decir, construir más fábricas.

El nivel de especialización necesario y las enormes inversiones necesarias para poner en marcha una planta de producción de semiconductores obligan a los fabricantes a ser cautos ya que una fábrica que no funcione día y noche no sería rentable. Por suerte, todos los fabricantes han visto la oportunidad y necesidad de invertir en nuevas plantas de producción.

El problema a continuación es el plazo necesario para poner en marcha una planta de producción de semiconductores. Por ejemplo, TSMC comenzó en 2021 la fabricación de una planta de chips en Arizona para la fabricación de chips de 5nm y espera que empiece con la producción masiva en 2024.

Sin embargo, los principales problemas de suministro los tenemos en los chips de más nm. Desde los 28nm hasta los 300nm. Texas Instruments ha anunciado la construcción en 2022 de un proyecto con dos fábricas que esperan arrancar con la producción masiva en 2025.

Esta enorme concentración y especialización también se ha producido en las empresas fabricantes de maquinaria como la mencionada ASML. Se puede entender que la avalancha de pedidos para ASML y otras empresas de fabricación de maquinaria habrá llegado y los plazos de suministro de estas máquinas también habrán aumentado.

Por todo esto, parece que está claro que la crisis de semiconductores va a estar un tiempo con nosotros. Al menos durante 2 años más vamos a seguir viviendo estas tensiones en los plazos de suministro y un incremento de precios sostenido. ¡Ánimo!

Fuentes

ASML. How microchips are made

Can anything stop TSMC?

TSMC Executive Says Chip Shortage to Last Several More Years

TSMC to Spend at Least $40 Billion to Address Chip Shortage

Tech companies are blaming the chip shortage on the maker of your calculator

The Chip Shortage Keeps Getting Worse.

ASML's history

A Brief History of Semiconductors:

Chip shortages: a 5 nm European fab is not the answer

Si quieres recibir artículos como este que iré publicando regularmente suscríbete con tu email